| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | ||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 11 | 12 | 13 | 14 | 15 | 16 | 17 |

| 18 | 19 | 20 | 21 | 22 | 23 | 24 |

| 25 | 26 | 27 | 28 | 29 | 30 | 31 |

- Embraer

- 일론머스크

- 딥시크

- 테슬라주식

- 세계대학평가

- 젊은불교

- 생성형AI

- 젠슨황

- 코오롱티슈진

- 유심해킹

- 오픈웨이트

- 조선시대흙수저

- 대학순위

- 테슬라

- openweight

- 코오롱생명과학

- 챗지피티

- 저궤도위성

- 인보사

- AI

- 브라질항공제조

- RISC-V

- 그록

- 아시아대학순위

- QS대학평가

- QS대학순위

- 티스토리애드센스

- 오픈AI

- jared isaacman

- 티슈진

- Today

- Total

hultakai 님의 블로그

반도체 무기판 패키징: 미래를 여는 초소형 기술의 모든 것 본문

스마트폰, 스마트워치, AI 칩… 우리가 매일 사용하는 첨단 기기들은 점점 작고 강력해지고 있어요. 이런 기기들의 심장 역할을 하는 반도체 칩도 작고 효율적이어야 하죠. 여기서 주목받는 기술이 바로 무기판 패키징입니다. 이 기술은 반도체를 더 작고 빠르게 만들면서도 비용까지 줄일 수 있는 혁신적인 방법이에요. 이 글을 읽는 분들이 쉽게 이해할 수 있도록, 무기판 패키징의 정의부터 장단점, 기술적 도전 과제, 상용화 현황, 그리고 선도 업체까지 쉽게 설명해보겠습니다!

무기판 패키징이란?

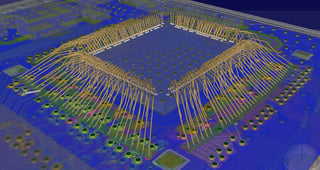

반도체 패키징은 칩을 외부 환경으로부터 보호하고 전기 신호를 연결하며, 열을 방출하는 역할을 해요. 전통적인 패키징은 칩을 기판(서브스트레이트) 위에 올리고 와이어나 솔더볼로 연결하는 방식이었죠. 하지만 무기판 패키징은 이 기판을 아예 없애거나 최소화한 기술이에요. 대표적으로 WLCSP(Wafer Level Chip Scale Package)가 있어요. 이 방식은 웨이퍼 상태에서 배선과 패키징을 마친 뒤 칩 단위로 자르는 방식으로 칩 크기와 거의 비슷한 초소형 패키지를 만들어낸답니다.

쉽게 말해 무기판 패키징은 칩을 불필요한 부품 없이 깔끔하고 작게 포장하는 기술이에요. 마치 과일을 껍질만 남기고 포장하는 것처럼요!

무기판 패키징의 장점

무기판 패키징은 왜 이렇게 주목받을까요? 그 장점을 살펴볼게요:

- 초소형 크기: 기판이 없으니 패키지 크기가 칩 크기와 거의 비슷해요. 스마트폰이나 웨어러블 기기처럼 작은 공간에 강력한 성능을 넣기에 딱이죠.

- 빠른 성능: 전기 신호가 이동하는 경로가 짧아져 데이터 전송 속도가 빨라지고, 열도 더 잘 방출돼요. 게임이나 AI처럼 빠른 연산이 필요한 기기에 최적이에요.

- 비용 절감: 기판 제작 비용이 줄어들고, 공정이 간소화되면서 생산 비용이 낮아질 수 있어요.

- 다양한 설계 가능: 팬아웃(Fan-out) 기술을 활용하면 칩 외곽으로 배선을 확장해 더 많은 연결 단자를 만들 수 있어요. 이건 마치 작은 집에 방을 더 붙이는 것과 비슷해요!

무기판 패키징의 단점

하지만 모든 기술이 완벽하진 않죠. 무기판 패키징에도 단점이 있어요:

- 취약한 내구성: 기판이 없어서 칩이 외부 충격이나 열에 더 취약할 수 있어요. 보호를 위한 추가 재료나 공정이 필요할 때도 있죠.

- 복잡한 설계: 초소형 패키지를 만들려면 정밀한 설계와 제조가 필요해요. 실수 한 번이 큰 불량으로 이어질 수 있어요.

- 테스트 어려움: 작은 크기 때문에 패키징 후 칩의 성능을 테스트하거나 불량을 찾아내는 게 까다로울 수 있어요.

- 초기 투자 비용: 새로운 공정 장비와 기술 개발에 큰 돈이 들어가요. 특히 중소기업에겐 부담이 클 수 있죠.

기술적 어려움과 상용화의 도전 과제

무기판 패키징은 멋진 기술이지만, 이를 실제로 구현하고 시장에 내놓는 건 쉽지 않아요. 어떤 어려움이 있을까요?

기술적 어려움

- 정밀 공정: 웨이퍼 레벨에서 배선과 솔더볼을 형성하려면 나노 단위의 정밀도가 필요해요. 예를 들어, RDL(Redistribution Layer) 공정은 배선을 칩 표면에 새로 그리는 작업인데 이게 마치 손톱만 한 캔버스에 그림을 그리는 것만큼 어려운 일이에요.

- 열 관리: 칩이 작아지면 열이 집중되기 쉬워요. 열을 효과적으로 배출하지 않으면 칩이 망가질 위험이 있죠.

- 재료 개발: 기존 기판 대신 사용하는 봉지재(EMC)나 절연층 재료는 열과 충격에 강해야 해요. 새로운 재료를 개발하고 테스트하는 데 시간이 걸립니다.

상용화 어려움

- 높은 초기 비용: 첨단 패키징 공정을 도입하려면 최신 장비와 R&D에 막대한 투자가 필요해요. 특히 한국은 대만이나 미국에 비해 첨단 패키징 기술에서 뒤처져 있어요.

- 생태계 부족: 대만은 TSMC, ASE 같은 기업들이 협력해 강력한 패키징 생태계를 구축했지만 한국은 삼성전자나 SK하이닉스 외에 중소기업의 참여가 부족해요.

- 고객 수요 다양성: AI, 5G, 자율주행 등 다양한 산업마다 요구하는 패키징 사양이 달라요. 이를 모두 충족하려면 유연한 생산 라인이 필요하죠.

기존 대비 비용: 과연 저렴할까?

무기판 패키징은 기판을 없애 비용을 줄일 수 있지만, 실제로는 상황에 따라 달라집니다!

- 장점: 기판 제작과 조립 비용이 줄어들어 대량 생산 시 원가가 낮아질 수 있어요. 예를 들어, WLCSP는 기존 컨벤셔널 패키지보다 공정이 간소화돼 비용 효율적입니다.

- 단점: 하지만 초기 장비 투자와 고급 재료 비용이 높아요. 특히 팬아웃 WLCSP처럼 복잡한 공정은 초기 비용이 더 많이 들 수 있죠. 장기적으로는 대량 생산과 기술 성숙도가 높아지면 비용이 낮아질 가능성이 커요.

결론적으로, 지금은 전통 패키징과 비슷하거나 약간 높은 비용이지만 기술이 발전하고 생산 규모가 커지면 더 저렴해질 거예요!

상용화 근황: 어디까지 왔나?

무기판 패키징은 이미 우리 주변에서 활발히 사용되고 있어요:

- 스마트폰: 애플의 A시리즈 칩은 TSMC의 InFO(Integrated Fan-Out) 기술을 사용해 초소형 패키징을 구현했어요. 이 덕분에 아이폰은 얇고 강력하죠.

- AI와 HPC: 엔비디아의 GPU는 첨단 패키징으로 여러 칩을 하나로 통합해 AI 연산 속도를 높였어요.

- HBM 메모리: SK하이닉스는 HBM3 같은 고대역폭 메모리에 TSV(실리콘 관통 전극)와 무기판 패키징을 결합해 세계 최고 속도를 자랑해요.

한국 정부도 첨단 패키징을 국가전략기술로 지정하고 2025~2031년까지 대규모 R&D를 추진 중이에요. 삼성전자와 SK하이닉스는 물론, 하나마이크론, 심텍 같은 후공정 전문 기업들도 협력해 생태계를 키우고 있죠. 하지만 대만의 TSMC나 ASE에 비하면 아직 갈 길이 멀어요.

기술 선도 업체: 누가 앞서가나?

무기판 패키징 분야에서 세계를 이끄는 기업들을 소개할게요:

- TSMC(대만): 세계 1위 파운드리 기업으로, InFO와 CoWoS 같은 첨단 패키징 기술로 유명해요. 애플, 엔비디아 같은 글로벌 기업의 칩을 패키징하죠. 최근 6번째 첨단 패키징 팹을 대만에 신설했어요.

- SK하이닉스(한국): HBM 메모리와 TSV 기반 패키징에서 세계 최고 수준이에요. 특히 MR-MUF 기술로 열 방출 성능을 10℃ 이상 개선했죠.

- 삼성전자(한국): 파운드리와 메모리 모두에서 첨단 패키징을 추진 중이에요. 팬아웃 PLP(Panel Level Package) 기술로 수율을 높이고 있어요.

- ASE(대만): 세계 1위 OSAT(후공정 전문 기업)로, 다양한 고객사의 패키징을 담당해요. 소규모 기업도 ASE와 협력해 첨단 패키징을 구현하죠.

- 인텔(미국): 말레이시아에 첨단 패키징 팹을 설립하며 프로젝트 펠리컨을 가동 중이에요. 2.5D, 3D 패키징 기술에 집중하고 있죠.

마무리: 무기판 패키징의 미래

무기판 패키징은 반도체의 미래를 여는 열쇠예요. 더 작고, 빠르고, 저렴한 칩을 만들면서 AI, 5G, 자율주행 같은 첨단 기술을 뒷받침하죠. 하지만 정밀한 공정과 높은 초기 비용, 생태계 구축 같은 도전 과제도 남아 있어요. 한국은 삼성전자와 SK하이닉스를 중심으로 글로벌 경쟁에 뛰어들고 있지만, 대만이나 미국과의 격차를 좁히려면 더 많은 협력과 투자가 필요해요. 앞으로도 반도체의 혁신을 지켜보며, 우리 삶이 어떻게 더 멋지게 변할지 궁즘해집니다.

'과학 공학' 카테고리의 다른 글

| 항공 덕후를 위한 브라질의 자랑 '엠브라에르' 비행기 소개 (2) | 2025.05.03 |

|---|---|

| 지구의 미래를 지키는 비밀 창고: 시드볼트 탐험기 (5) | 2025.05.02 |

| 스마트홈에 숨어든 도둑, BPF도어: SK텔레콤 해킹 쉽게 이해하기 (0) | 2025.04.30 |

| 양자암호통신: 해킹 불가능한 미래 인터넷의 첫걸음 (0) | 2025.04.25 |

| Grok 3와 그 기능들: 초보자를 위한 안내서 (2) | 2025.04.24 |